Dlážděné zahradní cesty nejen atraktivní vzhled, ale také zvyšují komfort pohybu. Existuje několik způsobů, jak položit dlažební desky vlastními rukama. Každou z nich podrobně popíšeme. Navíc není vůbec nutné kupovat dlaždice v obchodě - můžete si je také vyrobit sami.

Obsah:

- Druhy materiálů pro pokrytí cest a chodníků

- Způsoby výroby betonových dlaždic

- Druhy pokládky

- Je nutné použít drenážní systém?

- Jak vyrobit formu?

- Domácí vibrační pohon

- Výroba vibračního stolu

- Výroba obkladů doma krok za krokem

- Suché položení na pískové lože

- Mokré pokládání na maltu

- Hlavní chyby při výrobě dlaždic

Přečtěte si také: Projekty venkovských domů pro 6-10 akrů: 120 fotografií, popis a požadavky | Nejzajímavější nápady

Přečtěte si také: Projekty venkovských domů pro 6-10 akrů: 120 fotografií, popis a požadavky | Nejzajímavější nápady

Druhy materiálů pro pokrytí cest a chodníků

Tento typ povlaku se poprvé objevil v 19. století v Holandsku. Začal se používat kvůli nedostatku přírodního kamene. Ukázalo se, že to vypadá neméně dekorativně a pokud jde o sílu, není to tak horší než to. Následně se beton a následně dlaždice z jiných materiálů objevily v dalších zemích.

Druhy dlažebních desek

Dnes má mnoho odrůd a vyrábí se z:

- beton: směsi cementu, plniva (nejčastěji písku) a vody; schopné odolat velkému zatížení, ale méně dekorativní než jiné typy

- pálený hliněný slínek: dražší materiál s minimálním počtem pórů, získaný tepelným výpalem; na rozdíl od betonu téměř není náchylný na změny vlhkosti a teploty a má velkou pevnost; neopotřebovává se a neztrácí barvu

- gumová drobenka, získané v procesu recyklace pneumatik: protiskluzové světlé atraktivní výrobky se častěji používají na hřištích, v oblastech kolem bazénů, sportovních centrech

- dlaždice: drobné výrobky z opracovaného přírodního kamene - žula, mramor, čedič, labradorit; mají nejvyšší sílu

- dřevěné tyče a řezy pilou, potažené protiskluzovou vrstvou a impregnované protiplísňovými sloučeninami, například zahřátým vysoušecím olejem

- polymer (plast): levný materiál, který rychle vybledne na slunci a má zvýšenou abrazi; pro ochranu proti uklouznutí jsou vyrobeny vlnité

Kromě obdélníkových a čtvercových dlažeb stopy může mít jiný, složitější tvar, například ve formě široké vlny, šupin, šestiúhelníků, mnohoúhelníků a dokonce i jetelových listů. V jedné sadě mohou být produkty několika konfigurací najednou, ze kterých je v budoucnu vytvořen výkres.

Největší poptávka je po dlaždicích o rozměrech 200-400 mm x 140-250 mm. Standardní tloušťka 30-80 mm. Nejtenčí se používá pouze pro pokládku na cestách s nízkým provozem, a to i v soukromých domácnostech. Výrobky střední tloušťky jsou zdobeny městskými náměstími a chodníky. Nejsilnější dlaždice se používají na parkovištích a komunikacích.

Přečtěte si také: Jak vyrobit květináče vlastníma rukama: venkovní, vnitřní, závěsné | Grafy krok za krokem (120+ originálních nápadů na fotografie a videa)

Přečtěte si také: Jak vyrobit květináče vlastníma rukama: venkovní, vnitřní, závěsné | Grafy krok za krokem (120+ originálních nápadů na fotografie a videa) Způsoby výroby betonových dlaždic

Vibrolisované dlaždice jsou odolnější a déle vydrží

Existují pouze tři hlavní způsoby jeho výroby:

Přečtěte si také: Jak si vyrobit terasu v zemi vlastníma rukama: různé možnosti designu, dekorace a uspořádání (85+ fotografických nápadů a videa)

Přečtěte si také: Jak si vyrobit terasu v zemi vlastníma rukama: různé možnosti designu, dekorace a uspořádání (85+ fotografických nápadů a videa)

Druhy pokládky

Suchá pokládka

Dlažební desky se pokládají dvěma způsoby:

- sušit na pískovém loži

- mokré na cementovou maltu

Pokládání na cement není levné potěšení. Povrch se ale ukazuje jako vysokopevnostní, snadno přes něj projede i kamion. V soukromých domácnostech stačí použít suchou metodu. Postup pokládky na sucho a na cementovou maltu podrobně popíšeme v následujících částech článku.

Přečtěte si také: Jak vyrobit dětský dům vlastníma rukama: ze dřeva a jiných materiálů. Rozměrové výkresy | (80 nápadů na fotografie a videa)

Přečtěte si také: Jak vyrobit dětský dům vlastníma rukama: ze dřeva a jiných materiálů. Rozměrové výkresy | (80 nápadů na fotografie a videa) Je nutné použít drenážní systém?

Pokud voda na cestách stagnuje, lidé, kteří po nich chodí, se nebudou bavit - pravděpodobnost zranění bude velmi vysoká. Navíc při vytváření slepé oblasti z dlažebních desek bude voda proudit pod základ z povrchů sousedících s budovami. Proto se cesty dělají vždy se sklonem 1-2°. Kromě toho musí být provedeno ve směru míst odtoku vody - drenáže.

Uspořádání odtoku

Drenážní potrubí se montuje každé 2-3 m přes trať. Voda by se po nich měla pohybovat gravitací, takže pokládka by měla být prováděna ve sklonu 2-3 stupňů. Můžete také použít speciální drenáže. Ve skutečnosti se jedná o speciální typ dlaždice v podobě okapů.

Pokud je místo suché, není potřeba složitý systém odtoků - stačí vykopat malé příkopy pro odtok vody a naplnit je štěrkem nebo štěrkem a zakrýt je půdou nahoře. Na bažinatých půdách bude nutné instalovat složité drenážní systémy. Zvláštní pozornost by měla být věnována odvodnění dešťové vody při pokládání dlaždic v blízkosti slepé oblasti budov.

Přečtěte si také: Jak vyrobit a zařídit krásné postele v zemi vlastníma rukama: jednoduché, vysoké, chytré. Na květiny a zeleninu. Originální nápady (80+ fotek a videí)

Přečtěte si také: Jak vyrobit a zařídit krásné postele v zemi vlastníma rukama: jednoduché, vysoké, chytré. Na květiny a zeleninu. Originální nápady (80+ fotek a videí)

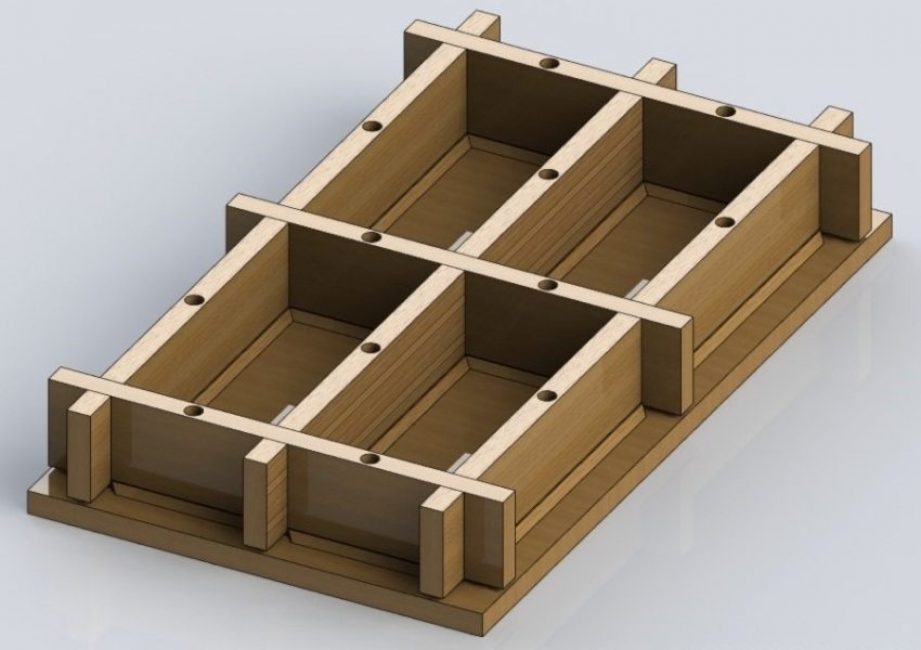

Jak vyrobit formu?

Pro formy (bednění) dlažebních desek se nejčastěji používá dřevo. Kovové výrobky jsou odolnější - je mnohem jednodušší z nich odstranit dlaždice a vyčistit formu ze zmrzlého roztoku. Povoleno je také použití sádry - tento levný materiál je však křehký a takové bednění dlouho nevydrží.

Výrobky složitých tvarů se snáze nakupují v obchodě. Plastové nebo pryžové výrobky se snadno používají, ale je obtížné je vyrobit doma. Je lepší koupit polyuretanové bednění - silikon je křehký a dlouho nevydrží.

Tiskový formulář

Dřevěné formy jsou skládací. Výhodnější je použít formu o rozměru 50x50 cm, do které lze vysypat 4 dlaždice najednou. Jeho standardní výška je 6-7 cm.

Všechny prvky bednění musí být navzájem těsně spojeny. V opačném případě, když kapalina vytéká z roztoku, pevnost dlaždic se sníží. Umístění dílů je ověřeno úrovní budovy. Bednění můžete zpevnit kovovými rohy.

Rukojeti lze po stranách přivařit ke kovovým formám. Bude snazší do nich přenést již hotové výrobky. Pro výrobu malého množství dlaždic lze formy vyrobit z cínu. Za tímto účelem se nařeže na velikost, přidá se k němu malý přídavek a obalí se dřevěným bedněním. Plechy se upravují kladívkem. Nesrovnalostem a vybouleninám by se neměla věnovat pozornost. Pouze dodají dlaždici originální vzor a učiní ji méně kluzkou. Vyplatí se zarovnat formu pouze po stranách - jinak bude obtížné ukotvit dlaždice k sobě.

Sádrové výrobky se nalijí do předem připraveného dřevěného rámu, který se namaže olejem. Výplň se provádí v několika vrstvách. Pro zpevnění konstrukce je navíc vyztužena drátem. Den po úplném vysušení se bednění spustí do vody a poté se hotové výrobky rozeberou a vytáhnou.

Výroba bednění

Pro výrobu malého počtu dlažebních desek můžete použít improvizované prostředky. Formy můžete nahradit úlomky plastových lahví, kusy trubek, nádoby na potraviny, skleněné nádoby, stojany na květináče, kartonové obaly atd.

Zajímavou dlaždici získáte použitím silikonových forem s konvexními vzory.určené k pečení cukrářských výrobků.

![[Pokyn] Laminát na dřevěné podlaze: úplný popis procesu. Schémata pokládky, jaké materiály by měly být použity (foto a video) + recenze](https://iherb.bedbugus.biz/wp-content/uploads/2018/05/laminat-300x200.jpg) Přečtěte si také: [Pokyn] Laminát na dřevěné podlaze: úplný popis procesu. Schémata pokládky, jaké materiály by měly být použity (foto a video) + recenze

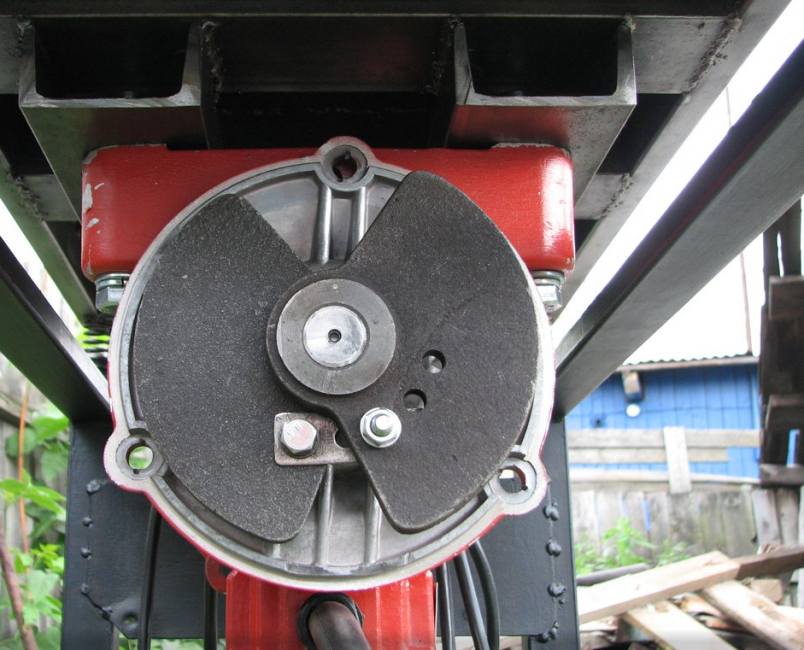

Přečtěte si také: [Pokyn] Laminát na dřevěné podlaze: úplný popis procesu. Schémata pokládky, jaké materiály by měly být použity (foto a video) + recenze Domácí vibrační pohon

Jako základ si můžete vzít konvenční motor, například z pračky. Bude ale potřeba jej upgradovat přidáním excentrické sestavy s asymetricky umístěnou osou. Můžete použít jakýkoli jiný motor o výkonu 0,5-0,9 kW např. z čerpací stanice.

Motor pračky

Chcete-li vytvořit nevyváženost motoru a vzhled vibrací, stačí posunout osu otáčení. K tomu jsou na klínu hřídele připevněny 2 kovové placky s přesazenou osou.

Bude potřeba upravit rozsah pohybu. K tomu je jedna z palačinek připravena v jedné a ve druhé - 3-4 otvory (viz foto), kterými jsou propojeny pomocí kovového pásku 2x6 cm a šroubů.

Úprava nevyváženosti

Nejprve se mezi otvory palačinek vytvoří vzdálenost 38,5 mm. Pro měření amplitudy kmitání je k plošině připevněna tužka lepicí páskou, která kreslí křivku. Pokud je amplituda nedostatečná, vzdálenost mezi palačinkami se zvětší. Vezměte prosím na vědomí, že vibrace musí být rovnoměrné, jinak bude cementová směs stlačována trhavě a delaminována.

Přečtěte si také: Nábytek pro kutily a další výrobky ze dřeva: kresby laviček, stolů, houpaček, ptačích budek a dalších domácích potřeb (85+ fotografií a videí)

Přečtěte si také: Nábytek pro kutily a další výrobky ze dřeva: kresby laviček, stolů, houpaček, ptačích budek a dalších domácích potřeb (85+ fotografií a videí) Výroba vibračního stolu

Domácí vibrační stůl

Pokud vezmete cementovou maltu a jednoduše ji nalijete do formy a poté vysušíte, získáte nepříliš kvalitní výrobky. Při výrobě dlažebních desek bez vibračního stolu v důsledku vysoké pórovitosti výrobku pod vlivem změn vlhkosti a teploty prasknou mnohem rychleji.

Vzduchové mezery mezi vrstvami cementu můžete odstranit a roztok zhutnit pomocí speciálního vibračního zařízení - vibračního stolu. Může být dvou typů:

- lití: pro utěsnění spárovací hmoty v dlaždicích

- rozpouštění: používá se k vytahování (vyrážení) výrobků z forem

Navenek jsou k nerozeznání. Rozdíl spočívá pouze v přítomnosti trysek s otvory na tvářecích produktech, na které je forma připevněna.Směr vibrací formovacího vibračního stolu musí být pouze vodorovný.

Vibrační stůl, pohled zdola

Vibrační stůl by se měl skládat z následujících částí:

- ocelový posuvný stůl

- ovládací panely

- motor s nevyvážeností (asymetricky umístěná náprava); o způsobu jeho výroby jsme hovořili o něco výše

Takže proces výroby vibračního stolu pro lisování dlažebních desek ve fázích:

- Jeho standardní rozměry jsou 1x2 m. Můžete ho udělat o něco menší než 0,8x1,6 m. Příliš velké rozměry jsou nežádoucí - kvůli přetížení může motor rychle selhat.

- Výška se volí individuálně v závislosti na výšce osoby. V průměru je to spolu s odpruženou plošinou 0,9m.

- Rám stolu je svařen z kovových rohů nebo kulaté trubky. Je mnohem jednodušší instalovat pružiny na potrubí.

- Pro výrobu pružinových sedel jsou části potrubí přivařeny k bočním sloupkům rámu. Jejich rozměry by měly být takové, aby do nich pružiny mohly vstoupit ve 2-4 otáčkách. Pružiny lze jednoduše přivařit ke kovovým rohům.

- Někdy jsou pružiny nahrazeny poutky na opasek, pomocí kterých je připevněna horní deska. Takové smyčky jsou zavěšeny na kolejnicích přivařených k rohům konstrukce. Tento design je však méně spolehlivý.

- Pro posílení podpěr můžete svařit příčky - výztuhy.

- Kryt plošiny je odnímatelný.

- Vibrační plošina je upevněna na rámu pomocí pružin.

- Vibrátor (motor) je připevněn pomocí svorek ke spodní části desky nebo instalován nejprve na kovovou plošinu a poté namontován na šrouby se zápustnou hlavou.

- Chraňte konstrukci uzemněním vibračního stolu. Je také žádoucí nainstalovat spínač RCD před napájecí kabel.

- Pro zajištění vibrací je motor spojen s hřídelí připevněnou ke spodní části stolu pomocí excentrického ložiska.

- Pro montáž zásuvky a vypínače je nutné na jeden z bočních dílů rámu přivařit kovový plech.

- Po ukončení prací na výrobě dlaždic lze vibrační plošinu použít jako stolní desku kruhového stroje.

Pokud se rozhodnete neobtěžovat se výrobou vibračního stolu, můžete si jej jednoduše koupit. Náklady na takové zařízení se pohybují od 12 do 55 tisíc rublů.

Přečtěte si také: Stavba a uspořádání letní kuchyně v zemi vlastními rukama: projekty, design, zařízení, s grilem a grilem (60+ fotografií a videí) + recenze

Přečtěte si také: Stavba a uspořádání letní kuchyně v zemi vlastními rukama: projekty, design, zařízení, s grilem a grilem (60+ fotografií a videí) + recenze Výroba obkladů doma krok za krokem

Proces jeho výroby je samozřejmě poměrně pracný a časově náročný. Pokud však nemáte rádi standardní věci a rádi pracujete rukama, můžete ušetřit poměrně slušnou částku, pokud si dlažební desky vyrobíte vlastníma rukama.

Potřebné nástroje a materiály

Pokud potřebujete vyrobit velké množství dlaždic, potřebujete míchačku na beton

K výrobě dlaždic budete potřebovat:

- forma na odlévání: můžete si je vyrobit sami ze dřeva, kovu, sádry

- vibrační stůl, který zajišťuje důkladné zhutnění a postupné zhutňování betonu, díky čemuž se stává hutnějším a jednotnějším

- pro velké množství produktů je lepší koupit nebo pronajmout míchačku na beton: roztok v ní bude promíchán rovnoměrněji a produkty budou kvalitnější; pokud potřebujete trochu obkladů, můžete si roztok připravit v obyčejné staré koupelně nebo jakékoli jiné velké nádobě

- palety pro skladování a sušení produktů: jejich stohování přímo na holou zem se nedoporučuje

Cement je lepší vzít M500.Někteří odborníci doporučovanou značku M400 se stále nevyplatí používat. Koneckonců, pokud dodržujete normy přijaté kdysi v SSSR, dnes většina „komerčního“ cementu M400 odpovídá kvalitě značce M300.

Písek je třeba vzít suchý a pečlivě prosít. Neměl by obsahovat nečistoty hlíny, trávy, listí a kamení. V opačném případě to ovlivní kvalitu dlaždic.

Používejte pouze čistou vodu. Stagnující páchnoucí tekutina ze závlahových sudů s příměsí odpadků nebude fungovat.

Výroba dlažebních desek po etapách

Na horní stranu dlaždice lze vytisknout jakýkoli vzor

Takže krok za krokem návod na výrobu dlažebních desek:

- Při použití cementu M500 se smíchá s pískem v poměru 1: 3. To musí být provedeno za sucha. Směs se tak promíchá rovnoměrněji. Voda se přidá později.

- Kupujte cement pouze od důvěryhodných výrobců. Pokud se výrobky začnou rozpadat, pravděpodobně se nejedná o porušení technologie, ale o špatný cement. Pokud pochybujete o jeho kvalitě, kupte nejprve malé množství a udělejte z něj několik zkušebních kusů.

- Všimněte si barvy cementu. Nemělo by být příliš tmavé a mít bahenní odstín. Standardní cement má pouze šedý odstín. Také by neměl být hrudkovitý. To znamená, že skladování bylo provedeno při vysoké vlhkosti nebo již vypršela jeho trvanlivost.

- Pro zvýšení pevnosti produktů přidejte do roztoku změkčovadlo a hydroizolační přísadu. Kromě toho můžete dlaždici zpevnit malým množstvím skelných vláken.

- Někdy se do roztoku přidává drcený kámen malých frakcí (poměry v tomto případě budou 1: 3: 1). Většina odborníků se ale shoduje, že to snižuje pevnost produktů.

- Konzistenci roztoku udělejte pastovitou – neměl by být příliš tekutý a nesjížděl ze stěrky. Je těžké vypočítat přesné množství vody - přeci jen vlhkost písku a cementu je jiná. Proto bude muset být konzistence vybrána empiricky.

- Před nalitím roztoku do formy je třeba ji namazat. Pro tyto účely můžete použít jakýkoli rostlinný olej nebo mýdlové roztoky. Existují také speciální maziva, která lze zakoupit v železářství. Odpracování se používá opatrně - zanechává na povrchu tratě tmavé skvrny.

- Po naplnění formy roztokem je nutné ji propíchnout, aby v ní nezůstaly žádné dutiny. Abyste se jich zbavili, můžete formu také mírně zatřást rukou. Nemá smysl vršek dokonale uhlazovat – tato strana bude přiléhat k zemi. Pokud jsou nerovnosti, dlaždice při pokládce jen lépe přilne k povrchu.

- Při výrobě velkých výrobků (včetně okrajů) je žádoucí je zpevnit výztuží - malými kousky kovu nebo kovovou sítí. Pro malé předměty můžete použít kousky drátu. V tomto případě budou silnější a vydrží déle.

- Trvání nepřetržité vibrace závisí na hmotnosti a rozměrech výrobků. V průměru je to 1,5-2 minuty.

- Aby se ukázalo, že výrobky mají stejnou tloušťku (a to je hlavní problém pro formovače, když jsou dlaždice na jednom konci tenčí než na druhém), nezapomeňte formu rozvinout během vibrací.

- Dlaždice se odstraní z forem až po ztuhnutí roztoku za den.

- Hotové formuláře se skládají na sebe. Každá řada by neměla obsahovat více než 15 kusů. Před uskladněním je každý výrobek zabalen do plastové fólie. Takto zabalená dlaždice se „zapaří“ a získá pevnost. Můžete jej složit na plechy z nerezové oceli - bude snazší odstranit produkty, které jsou ještě polovlhké.

- Dlaždice sušte pod baldachýnem, aby na ně nedopadalo přímé sluneční světlo.

- S ním bude možné pracovat a pokládat jej až po měsíci, kdy beton plně získá pevnost.

- Podobným způsobem se dělají i okraje. Výroba forem vhodných velikostí pro ně nebude obtížná.

Přečtěte si také: Vertikální postele vyrábíme vlastníma rukama: nejlepší nápady roku 2018. Na zeleninu, bobule, bylinky a květiny (65+ fotografií a videí) + recenze

Přečtěte si také: Vertikální postele vyrábíme vlastníma rukama: nejlepší nápady roku 2018. Na zeleninu, bobule, bylinky a květiny (65+ fotografií a videí) + recenze Suché položení na pískové lože

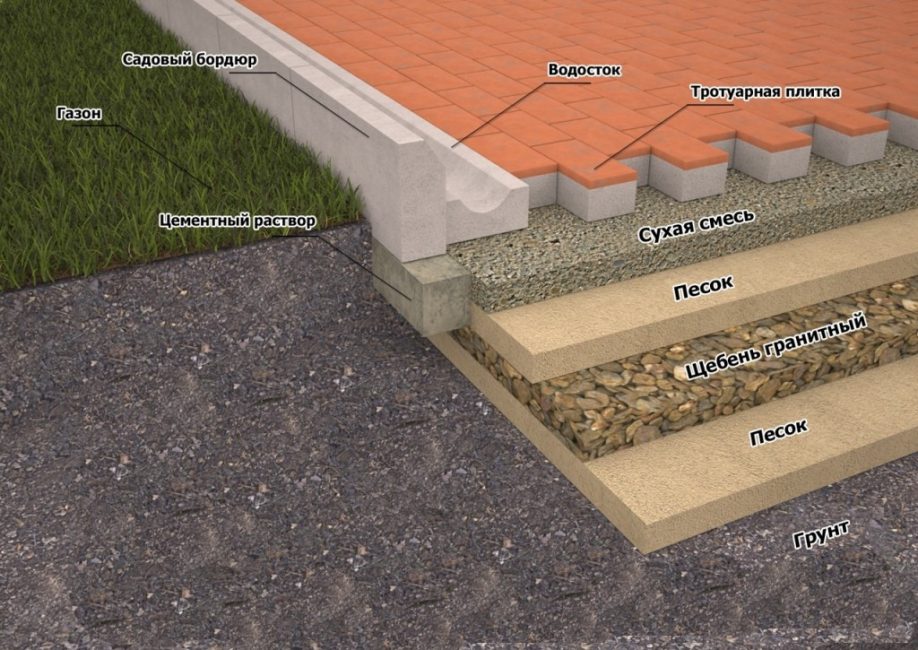

Schéma pokládky

Takový polštář chrání dlaždice před škodlivými účinky vlhkosti. Vyrábí se ve třech vrstvách:

- prvních 15 cm vysokých by měl tvořit štěrk (drť) střední frakce

- výška stínění 7-8 cm

- písek

Každá z vrstev musí být dobře zhutněna. Pokud je plánována cesta s obrubníky, pokládají se i na úroveň štěrkové vrstvy. Vyžadují samostatný, hlubší příkop.

Před zahájením práce vám doporučujeme, abyste si pečlivě prostudovali podrobné pokyny pro pokládku dlažebních desek na sucho:

- V místě cesty je nutné odstranit veškerý drn a odstranit kořeny rostlin. Podklad musí být pečlivě vyrovnán.

- Před zahájením pokládky se místo cesty nebo chodníku označí provázkem a malými kolíčky. Měly by být umístěny častěji, aby se lano neprověsilo.

- Na ochranu proti prosakování vlhkosti se na dno připravené jámy položí fólie nebo geotextilie.

- Po dosypání poslední písčité vrstvy se prolije vodou, udusí a urovná hráběmi tak, aby se vytvořil mírný sklon 1-2 stupně pro proudění vody.

- Pokládka se provádí podle zvoleného schématu s minimální mezerou. Pro jeho zmenšení se na každou dlaždici ze strany poklepe paličkou (gumovou paličkou).

- Bez mezer - dilatačních spár - byste neměli dělat dráhu. V opačném případě dojde v procesu roztahování materiálu k jeho poškození.

- Výhodnější je řezat jej bruskou s diamantovým kotoučem. Aby se zabránilo zaprášení materiálu, není nutné dlaždici řezat až do konce - vytvoří se malý šev a poté se jednoduše odštípne.

- Aby se zabránilo stagnaci vody na cestách, nemá cenu zvedat obrubník vysoko. Mělo by být v jedné rovině s dráhou nebo jít o něco níže o 1-2 cm.

- Po dokončení pokládky jsou švy pokryty pískem (na šedé cestě ji můžete vyplnit smíchanou s cementem). Pro zhutnění písku se slijí vodou a nechají se uschnout. Pokud jsou nalezeny dutiny, postup se opakuje.

- Pro spárování můžete použít i cementovo-pískovou směs. Za sucha se přikryje, poté se polije vodou a vetře se štětcem do švů.

Přečtěte si také: Slepá oblast kolem domu: pohledy, zařízení, schematické výkresy, návod, jak to udělat sami (30 fotografií a videí) + recenze

Přečtěte si také: Slepá oblast kolem domu: pohledy, zařízení, schematické výkresy, návod, jak to udělat sami (30 fotografií a videí) + recenze Mokré pokládání na maltu

Použijte plastové kříže, abyste získali rovnoměrné švy.

Proces takové pokládky je podobný suché metodě. Jediným rozdílem je absence písku ve vrstvách polštáře. To znamená, že do základny se sype pouze drcený kámen a síta.

Takže krok za krokem pokládání dlažebních desek na maltu:

- Aby bylo možné určit vzor, pokládka se nejprve provádí za sucha. Je pohodlnější to udělat sami.

- Na každou dlaždici se aplikuje cementově-písková malta. Je třeba ji mírně vtlačit do povrchu.

- Roztok je lepší nanášet a vyrovnávat hřebenovou stěrkou, která umožňuje důkladnější vyrovnání směsi.

- Při pokládání pevných cest je lze nejprve shodit malým množstvím malty a poté na ně položit dlaždice.

- Pro dosažení minimální mezery je každý z nich ze strany jemně poklepán gumovou paličkou.

- Nařezané dlaždice se pokládají jako poslední.

- Při instalaci obrubníků je nutné každý z nich natřít roztokem a ne jej okamžitě nalít do výkopu. Okraje můžete nahradit většími dlaždicemi.

- Spárování se provádí stejným roztokem. To lze provést pomocí gumové špachtle nebo speciální pistole. Doba schnutí švů je asi hodinu. Poté se jeho přebytek odstraní tuhým kartáčem.

- Pokud se neplánuje pokládka obrubníků, lze je nahradit kovovým bedněním. Před položením dlažebních desek nainstalujte takové bednění podél okrajů cesty.

- Aby z něj dešťová voda mohla volně odtékat, pokládají se plechy v jedné rovině s chodníkem nebo mírně pod ním.

Hlavní chyby při výrobě dlaždic

Je nutné zvolit kvalitní cement, ne nižší než m500

Pokud jste se pustili do výroby dlažebních desek poprvé, můžete očekávat nejedno nepříjemné překvapení.

Stručně uvádíme hlavní chyby, kvůli kterým jsou produkty špatné kvality:

- špatný výběr cementu: je nutné použít třídy materiálu alespoň M500, schopné odolat značnému zatížení; nebojí se vlivu agresivního prostředí

- neprosetý písek: přítomnost malých cizích inkluzí nebo hrudek hlíny výrazně snižuje pevnost výrobků

- přebytek nebo nedostatek vlhkosti: v obou případech se dlaždice ukáže jako nekvalitní; v příliš suchém roztoku mohou zůstat zbytky suchého cementu, které v budoucnu jednoduše vypadnou; pokud je v roztoku přebytečná voda, produkty se ukáží jako zbytečně křehké

- žádné samozhutnitelné plastifikátory v roztoku, zvýšení mrazuvzdornosti a pevnosti výrobků; navenek taková vada není vidět, ale taková dlaždice vydrží mnohem méně

- mazání forem použitým strojním olejem: vada ve formě tmavých rozmazaných skvrn ovlivňuje pouze vzhled produktů; nenatírejte je ani je nesmývajte; použití nového motorového oleje vede k tvorbě dutin - skořápek; aby se předešlo těmto závadám, používejte k mazání rostlinný olej, mýdlové roztoky nebo speciální směsi, jako je "Emulsol"

- úspory na kování při výrobě bordur: šance, že je budete muset posbírat z vraku, je v tomto případě velmi vysoká

- nesprávně vypočítaný čas a síla vibrací: s jeho přebytkem se roztok bude pohybovat pryč od stěn formy; s nedostatkem - trochu zhutněný

- nedostatek doby sušení nebo nesprávně zvolený teplotní režim: ačkoli sušení netrvá déle než jeden den, je zakázáno skládat hotové výrobky na hromadu více než 3 kusy po dobu prvních 3-4 dnů, jinak prasknou; dlaždice musí získat sílu; v extrémním horku přikryjte vlhkým hadříkem, jinak v důsledku nerovnoměrného vysychání může dlaždice prasknout

- s předstihem: produkty musí získat sílu do 28-30 dnů po výrobě; teprve potom mohou být položeny do země

Toto video ukazuje pokládku dlažebních desek po etapách. Jeho autoři také dávají několik užitečných doporučení pro práci s ním:

Dlažební desky

Výroba a pokládka dlažebních desek vlastníma rukama: pokyny krok za krokem pro suchou a mokrou směs. Výroba formy, vibračního stolu (foto a video) + recenze